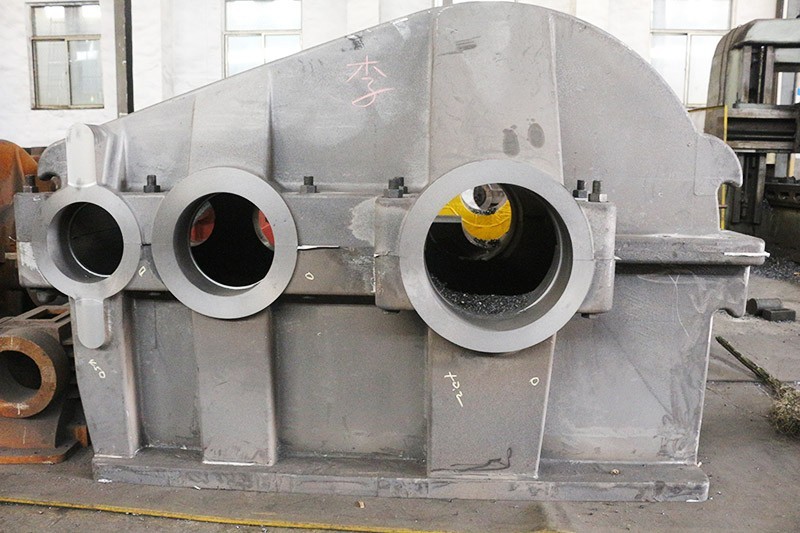

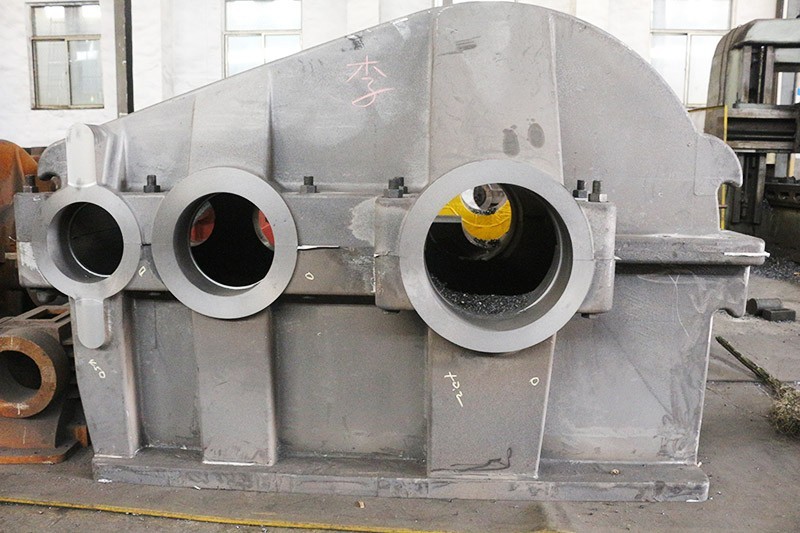

減速機箱體通常為鑄鐵、 鑄鋁或鑄鋼材質,是由鑄造毛坯經過機加工制造而成。 鑄造工藝的優劣關乎到鑄造過程的成敗,對于鑄件的質量和工藝出品率也有重要影響。

傳統鑄造生產過程是首先依據鑄造原理和經驗設計鑄造工藝,然后進行試澆注;再根據鑄件缺陷情況改進工藝并進行試生產,直至獲得滿意的鑄造工藝和合格鑄件。這種傳統減速機箱體的試錯法鑄造工藝設計方法不僅導致鑄造生產周期長,而且耗費大量的人力、物力,也難以保證鑄件質量。

隨著計算機技術及模擬分析軟件的發展,鑄造模擬仿真技術開始應用于實際生產過程,使得傳統鑄造工藝設計模式得到很大改變。對鑄件的充型和凝固過程進行數值模擬, 可預測鑄造缺陷的種類、大小及分布,分析鑄件缺陷形成的原因;可根據模擬顯示結果對鑄造工藝進行改進與優化,從而可以快速確定很好的鑄造工藝,有效減少試模次數和試制周期,提高鑄件質量,降低生產成本,在大程度上消除鑄造缺陷。

國內外學者在減速機箱體結構的優化設計理論與實踐方面已經做了大量工作,在箱體的輕量化和低噪音方面取得了良好的效果,使得在保證箱體強度和剛度的同時降低了減速機的總重和振動噪聲,從而提高了減速機的制造質量。利用鑄造工藝分析軟件對減速機箱體鑄件的充型和凝固過程進行模擬,可預測鑄造缺陷的種類、大小及分布,分析鑄件缺陷形成的原因,從而檢驗鑄造工藝的優劣并對鑄造工藝進行快速改進與優化。鑄造模擬仿真技術在鑄造生產中的應用,大大改變了傳統鑄造工藝的設計模式,有助于快速經濟地確定合適的鑄造工藝,提高鑄件質量,降低生產成本,在大程度上消除鑄造缺陷。

可以預見,機械結構的優化設計技術與鑄造模擬仿真技術的應用,必將對包括減速機箱體在內的機械產品提質減重降噪起到很大的促進作用。

小編:Amy